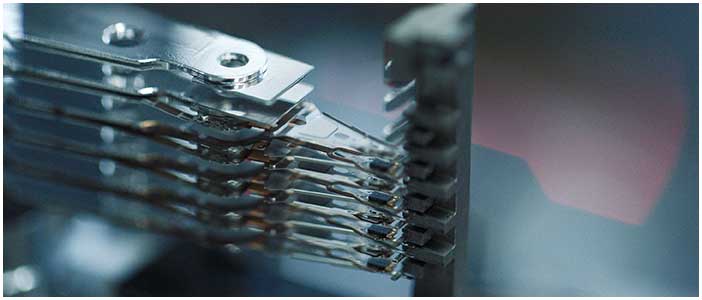

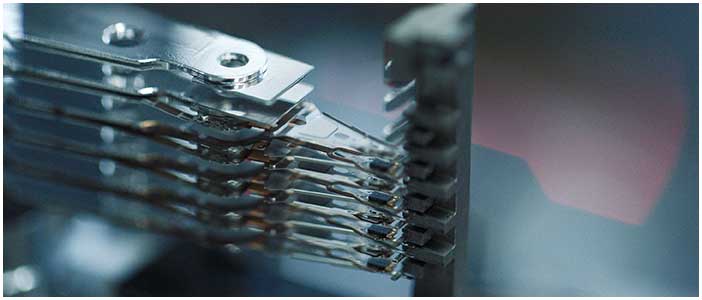

Aussi petite qu'un flocon de piment, la tête survole le disque, qui tourne à près de 130 km/h. La distance qui les sépare équivaut à l'épaisseur d'un cheveu. Le fonctionnement de l'ensemble tête/disque est l'un des points essentiels de l'assurance qualité.

« Il ne suffit pas de ne pas tomber en panne pour être un disque de qualité : c'est juste le minimum. Ce qui compte, c'est l'expérience globale du client. »

Rich L. Segar, directeur de l'ingénierie de fiabilité

Quels sont les besoins de nos clients ? Les concepteurs de Seagate se posent en permanence cette question.

Que ce soit pour déterminer la distance entre la tête et le plateau contenant les données ou pour garantir la compatibilité avec le traitement de données en temps réel en périphérie, la qualité doit accompagner l'innovation. Les ingénieurs font l'inventaire des besoins des clients et trouvent les technologies qui y répondent. Ils soignent la conception de nos composants et s'assurent qu'ils répondent à la question clé en matière de faisabilité du produit : la technologie est-elle assez mature pour pouvoir être intégrée dans des millions d'unités ? Si la réponse est « oui », le disque part en production.

Au cours d'une année type, nos ingénieurs étudient des centaines de concepts de produits. Seuls une poignée sont finalement produits.

Pendant la phase de développement, soit avant de partir en production, près de 5 millions d'heures sont consacrées au test de 20 000 disques.

Si l'idée du produit est réalisable, la phase de conception commence. Les besoins des clients et les exigences marketing sont traduits en critères qui doivent être atteints dans le cadre du processus de certification de qualité et de fiabilité. À mesure que les pièces sont fabriquées, des tests sont réalisés pour déterminer ce qui fonctionne et ce qui doit être amélioré. Un bon nombre d'essais s'ensuit. Plus de 160 tests de qualité sont réalisés. Parmi eux, un test de fiabilité de 6 semaines détermine le temps moyen entre deux pannes, et des contrôles vérifient la température, la tension, la corrosion, les chocs et vibrations, le niveau sonore, etc.

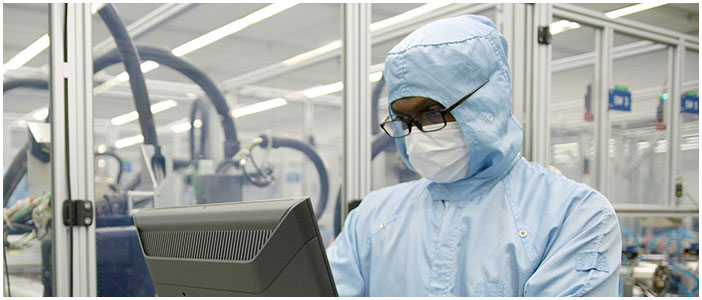

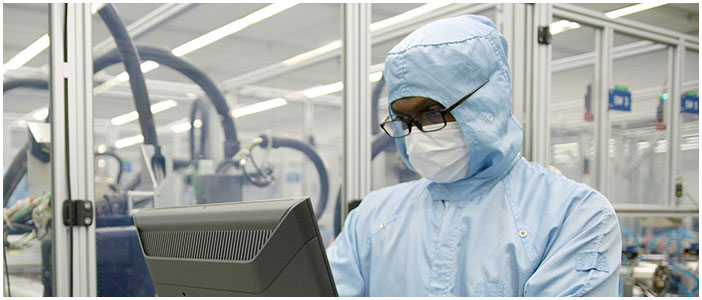

Nous réalisons les tests sur la base des mesures fournies par nos clients dans des salles blanches, des laboratoires et d'autres environnements contrôlés.

« Les produits sont emballés dans le but de respecter la qualité. Si nous expédions des produits dans une région humide en Asie, par exemple, nous devons employer des emballages plus résistants pour éviter que l'humidité endommage le disque. »

Chris M. Wilson, directrice principale du programme, ingénierie du développement des produits

Les températures de test des disques peuvent atteindre 75 °C, soient bien plus que les températures constatées dans la vallée de la Mort, où le record est de 56 °C. Les ingénieurs utilisent ce genre d'environnements où les températures et l'humidité sont élevées pour détecter les signes de corrosion, de dégazage et de contamination.

Le dérèglement climatique a aussi une incidence sur la qualité. « Un fournisseur de services cloud peut adopter une stratégie écologique visant à réduire la quantité d'énergie dédiée au refroidissement, explique Steven Crochiere, directeur de l'ingénierie en contamination et science des matériaux. En conséquence, les disques devraient fonctionner à des températures plus élevées, ce qui modifierait les exigences de qualité d'un bout à l'autre de la chaîne logistique. Pour anticiper cela, nous pouvons changer les exigences en matière de températures, à savoir une plage allant de 85 à 100 °C, par exemple. »

Des températures plus élevées que dans la vallée de la Mort : c'est-ce que subissent nos produits lors d'un test de surchauffe classique. Chaque disque doit fonctionner à des altitudes 3 350 mètres plus élevées que le mont Everest.

Chaque disque doit fonctionner sans accroc à des altitudes comprises entre 305 et 3 050 mètres.

Lors de la phase de qualification opérationnelle, nous expédions nos produits aux clients afin qu'ils vérifient s'ils fonctionnent conformément à leurs attentes.

Une autre mesure phare est le test d'altitude, qui consiste à soumettre le produit à la pression. L'objectif est de nous assurer que les disques peuvent fonctionner jusqu'à 12 200 mètres d'altitude, soit 3 350 mètres au-delà du mont Everest.

L'assurance qualité consiste essentiellement à faire passer les besoins de nos clients en priorité.

Notre travail en matière d'assurance qualité n'est jamais terminé. Les retours de nos clients sont essentiels. Par exemple, Seagate facilite et accompagne les contrôles qualité dans les usines intelligentes. « À l'ère de la 4e révolution industrielle, en particulier de l'IT 4.0 (la prochaine étape de la révolution des données), l'objectif est d'automatiser les ateliers des usines en exploitant les données en temps réel recueillies auprès des clients au niveau de la conception, de la chaîne logistique et de l'usine. », explique Rich Segar, directeur de l'ingénierie de fiabilité.

Nous avons fait la transition vers l'infrastructure IT 4.0 connectée en temps réel, et optimisé la fiabilité des ateliers grâce à l'IA et l'apprentissage automatique.

« Seagate a donc investi dans des fonctionnalités d'analyse. Grâce à cette démarche, à l'instar de nos clients, nous avons fait notre transition vers l'infrastructure IT 4.0 connectée en temps réel et utilisons des modèles pour optimiser la fiabilité des ateliers. »

Que notre client soit une usine intelligente, un professionnel de la création qui voyage avec un appareil photo ou un centre de données à évolution rapide, il est le mieux placé pour juger de la fiabilité de nos produits.